Das hier

geschilderte Kaltverfahren zur Seifenherstellung wurde bei der Arbeitsgemeinschaft

Don Quixote dokumentiert. Zum Heißverfahren liegt ein Arbeitsblatt

vor.

Sicherheitsvorschriften

Bei allen Arbeiten mit Natronlauge sind Schutzbrille, chemikalienbeständige Gummihandschuhe

und ein geschlossener Arbeitskittel zu tragen. Spritzer von Natronlauge im Auge oder

auf der Haut können schwere Verätzungen verursachen. Holzgegenstände

oder Tischplatten können durch die Natronlauge beschädigt werden,

die Unterlage ist daher gut mit Papier abzudecken. Vor allem bei der Verseifung

kann das Gemisch aufquellen und spritzen. Die Töpfe müssen daher

genug groß sein und viel Reservevolumen beinhalten. Der Raum sollte

ein Waschbecken haben und gut durchlüftet sein. Handtücher und

Papiertücher stehen jederzeit bereit, um Seifen- oder Laugenreste abwischen

zu können.

Seifenherstellung nach dem Kaltverfahren

Das Grundprinzip bei

der Seifenherstellung besteht darin, dass Fette und Öle mit Hilfe

von Natronlauge zu Seife und Glycerin

„verseift“ werden. Das einfachste Rezept zur Herstellung gelingt nach dem

sogenannten Kaltverfahren. Hierbei findet

der Prozess der Verseifung nach der Zugabe von Natronlauge zu den Fetten

und Ölen bei relativ niedriger Temperatur, also zunächst bei

etwa 60 °C und während des lange dauernden Reifungsprozesses

sogar

bei Zimmertemperatur statt. Der Nachteil besteht darin, dass die

eigentliche

Verseifung vier bis sechs Wochen dauert und erst danach die Seife fertig

ist. Ein

Aussalzen der Seife durch Kochsalz findet nicht statt, daher erhält

man nach diesem Verfahren eine hochwertige Seife, bei der die auf die

Haut

pflegend wirkenden Stoffe wie das Glycerin

erhalten bleiben. Die hier geschilderte Methode ist bei Herstellern beliebt,

die genügend Zeit haben und ein sehr hochwertiges Produkt herstellen

wollen.

Zunächst wird Kokosfett

mit Olivenöl in einem

Edelstahltopf auf einer Herdplatte solange erhitzt, bis das Gemisch

gerade geschmolzen ist. Ein Aluminiumtopf darf auf gar keinen Fall

verwendet werden, da dieser durch die Natronlauge angegriffen wird.

Danach wird die Herdplatte ausgeschaltet und der

Topf weggenommen. Die Temperatur sollte 80 °C nicht übersteigen.

Das Olivenöl erzeugt die pflegend wirkende Komponente der Seife.

Das

Kokosfett macht die Seife hart, so dass sie gut gelagert werden kann.

Vor

allem führt es bei der Verseifung mit Natronlauge zu einer

Eigenerwärmung

des Gemisches, so dass dann gar keine Heizplatte mehr benötigt

wird.

Ein hoher Anteil an Olivenöl führt zu einer grünen Seife,

ein hoher Anteil an Kokosfett (oder Palmöl) eher zu einer gelben.

Nach dem Schmelzen von

Olivenöl und Kokosfett gibt man je nach Kokosfettanteil bei 40 bis 60°C die 32%ige, konzentrierte Natronlauge hinzu und rührt kräftig

so lange, bis die Masse breiartig verdickt. Die konzentrierte Natronlauge

kann auch durch das vorsichtige Lösen von granulatförmigem Natriumhydroxid

in Wasser selbst hergestellt werden. Bei der nun stattfindenden Verseifung nach dem Prinzip der Neutralölverseifung bildet sich der Seifenleim.

Der Verdickungsprozess kann mit Hilfe eines Stabmixers beschleunigt werden,

so dass nicht mehr als eine halbe Stunde gerührt werden muss.

Während dem Abkühlen

kommen weitere Zutaten hinzu: Leinöl macht die Seife feiner und geschmeidiger,

Rizinusöl fördert die schaumbildende Wirkung der Seife und reine

Duftöle wie Lavendelöl verleihen

dem Produkt einen angenehmen Duft. Parfüms sind ungeeignet, da sie

in der fertigen Seife den Duft verändern oder durch den vorhandenen

Alkohol Schlieren erzeugen. Öle wie Jojobaöl, Avocadoöl

oder Weizenkeimöl wirken ebenfalls pflegend. Gleichzeitig kann man

auch geschnetzeltes, organisches Material wie Lavendelblüten oder

auch in der Kosmetik zugelassene Farbstoffe hinzugeben. Lebensmittelfarbstoffe

oder Pigmente, die nachher die Haut verfärben, sind nicht geeignet.

Nach der Zugabe wird erneut gerührt. Durch das Zugeben der speziellen

Öle beschleunigt sich der Verdickungsprozess.

Der Brei wird in eine

eingefettete oder mit Backpapier ausgekleidete Kastenform aus Holz gegeben

und mit einem Geschirrhandtuch abgedeckt. Holz besitzt gut isolierende

Eigenschaften und ist gleichzeitig atmungsaktiv. Damit sich keine Blasen

bilden, klopft man kräftig auf die Form oder schlägt sie auf

den Tisch.

Zum Nachreifen stellen

einige Hersteller die Form nochmals für einige Stunden in einen auf

maximal 90 °C vorgeheizten Backofen. Der Verseifungsprozess ist eine

exotherme Reaktion, bei der Wärme frei wird. Daher steigt die Temperatur

in der Seifenmasse zunächst auch von selbst an, was sich mit einem

Thermometer messen lässt. Bei einer optimalen Reaktion wird die Masse

transparenter und die Seife geht in die Gel-Phase

über. Die noch nicht vollständig verseifte, die „junge“ Seife enthält viel Natronlauge. Daher ist der pH-Wert

mit pH=11 oder pH=12 noch zu hoch. Dies wäre schädlich für

die Haut. Der endgültige Reifungsprozess dauert daher vier bis sechs Wochen in

einem dafür vorgesehenen Schrank.

Nach dem Reifungsprozess

löst man die Form und zerschneidet den entstandenen Seifenkuchen zu

handlichen Stücken. Das Nachreifen führt zum Schrumpfen und Austrocknen

der Seife, gleichzeitig sinkt der pH-Wert auf

pH=9 oder darunter. So erhält man die hochwertige, noch glycerinhaltige

Leimseife.

Seifenherstellung nach dem Heißverfahren

Beim Heißverfahren wird der Verseifungsprozess durch das zusätzliche Zuführen von Wärme und Wasser beschleunigt. Bei der Zugabe von Natronlauge beginnt das Gemisch dann aufzuquellen und zu sieden. Es steigen Blasen auf und an der Oberfläche bildet sich Schaum. Damit die Seife am Boden des Topfes nicht anbrennt, erhitzt man traditionellerweise im Wasserbad. Dies gelingt dadurch, dass ein kleinerer Topf in einen größeren Topf mit siedendem Wasser gestellt wird. Mit dem Begriff Seifensieden ist im Allgemeinen der Verseifungsprozess gemeint. Allerdings ist der Begriff etwas unglücklich gewählt, da auch der Verseifungsprozess im reinen Kaltverfahren, bei dem die Mischung nicht siedet, ein „Seifensieden“ darstellt. Ob ein Kaltverfahren oder ein Heißverfahren vorliegt, kann nicht immer eindeutig entschieden werden. Die Selbsterhitzung bei der Verseifung im Kaltverfahren kann so stark sein, dass man mehr oder weniger unfreiwillig das Heißverfahren anwendet. Die Heftigkeit der Reaktion wird vor allem auch durch das Mengenverhältnis der Ausgangsstoffe und des Kokosfettes gesteuert. Bevor die Seifensieder das Kokosfett importieren konnten, wurde das Heißverfahren häufig eingesetzt. Dann entdeckten sie, dass bei der Verseifung von Kokosfett genügend Wärme entstand, die den Prozess beschleunigte.

Beim Heißverfahren wird der Verseifungsprozess durch das zusätzliche Zuführen von Wärme und Wasser beschleunigt. Bei der Zugabe von Natronlauge beginnt das Gemisch dann aufzuquellen und zu sieden. Es steigen Blasen auf und an der Oberfläche bildet sich Schaum. Damit die Seife am Boden des Topfes nicht anbrennt, erhitzt man traditionellerweise im Wasserbad. Dies gelingt dadurch, dass ein kleinerer Topf in einen größeren Topf mit siedendem Wasser gestellt wird. Mit dem Begriff Seifensieden ist im Allgemeinen der Verseifungsprozess gemeint. Allerdings ist der Begriff etwas unglücklich gewählt, da auch der Verseifungsprozess im reinen Kaltverfahren, bei dem die Mischung nicht siedet, ein „Seifensieden“ darstellt. Ob ein Kaltverfahren oder ein Heißverfahren vorliegt, kann nicht immer eindeutig entschieden werden. Die Selbsterhitzung bei der Verseifung im Kaltverfahren kann so stark sein, dass man mehr oder weniger unfreiwillig das Heißverfahren anwendet. Die Heftigkeit der Reaktion wird vor allem auch durch das Mengenverhältnis der Ausgangsstoffe und des Kokosfettes gesteuert. Bevor die Seifensieder das Kokosfett importieren konnten, wurde das Heißverfahren häufig eingesetzt. Dann entdeckten sie, dass bei der Verseifung von Kokosfett genügend Wärme entstand, die den Prozess beschleunigte.

|

|

|

Beim Kernseifenverfahren

wird nach dem Verseifungsprozess Kochsalz zugegeben. Durch dieses Aussalzen

trennt sich die Seife vom Glycerin. Während die gebildete Kernseife

oben schwimmt, bildet sich unten die glycerinhaltige Unterlauge.

Glycerin ist ein wertvoller Rohstoff

und kann weiter verkauft werden. Es ist für andere Kosmetika eine bedeutende

Komponente und es dient zur Herstellung von Nitroglycerin und Dynamit.

Allerdings geht der Seife damit eine bedeutende, pflegende Komponente verloren.

|

|

|

Ein weiterer Vorteil

des Aussalzens sah man früher vor allem auch darin, dass unerwünschte

Schmutz- und Geruchsstoffe in der Unterlauge verblieben. Beim Kernseifenverfahren

in Verbindung mit dem Heißverfahren konnte man auch mit mehr Wasser

und mit verdünnten Laugen arbeiten. Dies war früher von Bedeutung,

da die Natronlauge nicht in konzentrierter Form zur Verfügung stand.

Die Seifensieder stellten die Lauge aus Soda

und gelöschtem Kalk her. Sie erhielten dabei eine verunreinigte Lauge

mit einer Konzentration von maximal 20 %.

|

|

|

Die ausgeflockte Kernseife

wurde danach meist nochmals mit Wasser versetzt und zu einem zweiten Mal

ausgesalzt. Durch das mehrmalige Aussalzen trennte sich die Kernseife vollständig

vom Wasser und von Verunreinigungen. Das Heißverfahren in Verbindung

mit dem Kernseifenverfahren wurde früher vor allem zur Herstellung

von Fettseife aus billigen tierischen Fettabfällen

wie Schweineschmalz oder Rindertalg angewendet.

Hinweis: Will man ein Seifenstück zu einer Kugel formen – wie auf den Fotos oben im Schulversuch gezeigt – muss die Kernseife aus der heißen Lösung ausgesalzt und im warmen Zustand geformt werden (siehe >Arbeitsblatt).

Herstellung von Schmierseife

Die beiden oben beschriebenen Verfahren führen zu einer harten Natronseife. Bei ihnen ist das Seifen-Anion mit einem Natrium-Ion verbunden. Bei einer Kaliseife sind stattdessen Kalium-Ionen enthalten. Sie ist nicht fest, sie fühlt sich schmierig an, daher bezeichnet man sie auch als Schmierseife.

Zur Herstellung schmilzt man Kokosfett in der gleichen Volumenmenge Wasser. In die heiße Schmelze wird vorsichtig Glycerin gegeben, in dem wenig Kaliumhydroxid gelöst ist. Dann erhitzt und rührt man mit dem Magnetrührer mindestens fünf Minuten lang, bis die Mischung aufschäumt. Nach dem Abkühlen entsteht eine schmierige, gelbe Masse, die beim Schütteln mit Wasser einen Schaum bildet. Schmierseifen werden vor allem zur Bodenreinigung eingesetzt.

Hinweis: Will man ein Seifenstück zu einer Kugel formen – wie auf den Fotos oben im Schulversuch gezeigt – muss die Kernseife aus der heißen Lösung ausgesalzt und im warmen Zustand geformt werden (siehe >Arbeitsblatt).

Herstellung von Schmierseife

Die beiden oben beschriebenen Verfahren führen zu einer harten Natronseife. Bei ihnen ist das Seifen-Anion mit einem Natrium-Ion verbunden. Bei einer Kaliseife sind stattdessen Kalium-Ionen enthalten. Sie ist nicht fest, sie fühlt sich schmierig an, daher bezeichnet man sie auch als Schmierseife.

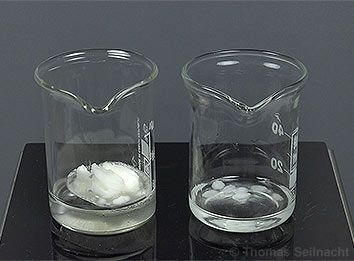

Kaliumhydroxid und Glycerin (rechts). |

wird in die heiße Schmelze gegeben. |

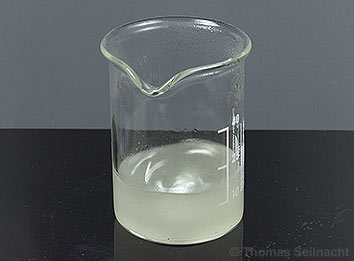

Zur Herstellung schmilzt man Kokosfett in der gleichen Volumenmenge Wasser. In die heiße Schmelze wird vorsichtig Glycerin gegeben, in dem wenig Kaliumhydroxid gelöst ist. Dann erhitzt und rührt man mit dem Magnetrührer mindestens fünf Minuten lang, bis die Mischung aufschäumt. Nach dem Abkühlen entsteht eine schmierige, gelbe Masse, die beim Schütteln mit Wasser einen Schaum bildet. Schmierseifen werden vor allem zur Bodenreinigung eingesetzt.

|

|

Verständnisfragen

1. Stellen Sie den Unterschied zwischen Leim- und Kernseife dar!

2. Nennen Sie die Vor- und Nachteile des Kernseifenverfahrens?

3. Welches Verfahren würden Sie als Hobbyhandwerker heute einsetzen, um eine sehr hochwertige Seife zu erhalten? Begründen Sie!

4. Stellen Sie den Unterschied zwischen einer Natron- und einer Kaliseife durch eine chemische Formel dar!